| 應用領域 | 醫療衛生,食品/農產品,生物產業,電子/電池,制藥/生物制藥 | 光學精度 | 2-25μm |

|---|---|---|---|

| 打印材料 | 氧化鋁、氧化鋯 |

3D打印陶瓷根據所用技術的不同,其原材料通常以陶瓷粉末復合樹脂(光固化)或可燒結陶瓷漿料(擠出/噴射)形式存在。其中,以光固化立體光刻(SLA/DLP)為代表的技術,通過將陶瓷粉體均勻分散在光敏樹脂中,在特定波長紫外光照射下實現層層固化成型,再經過脫脂與高溫燒結,得到致密陶瓷結構。

一、摩方精密微納3D打印技術優勢

基于光固化DLP技術,支持氧化鋁、氧化鋯、陶瓷前驅體等新型陶瓷漿料打印,可實現2-25微米高精度陶瓷結構制備。目前可以實現10μm孔徑和17μm桿徑的精密結構加工,解決了傳統工藝無法實現的微通道、梯度孔隙等結構制造難題,使得復雜結構的制造成為可能。將在半導體封裝、5G/6G通信濾波器等制造領域發揮微納3D打印技術優勢,尤其在加工精度、公差控制、材料性能等多維度符合新一代信息技術產業對關鍵零部件嚴苛制造的要求。

二、摩方精密微納陶瓷3D打印主要應用領域

1. 半導體行業

在半導體行業中,高精密陶瓷主要用于光刻機、晶圓加工設備、掩模版支撐件以及離子注入設備。由于半導體制造要求潔凈度與耐腐蝕性,氧化鋁、氧化鋯以及氮化硅陶瓷成為可用材料。這些陶瓷不僅能夠抵抗高溫、高壓,還能有效減少顆粒污染,從而提升芯片制造的良率。

摩方精密采用常規增材制造無法成型的高介電性能的鈦酸鎂復合陶瓷材料,在保證精度的同時,實現了天線形貌的異型結構和內部三維結構等,從而進一步提高通訊效率。

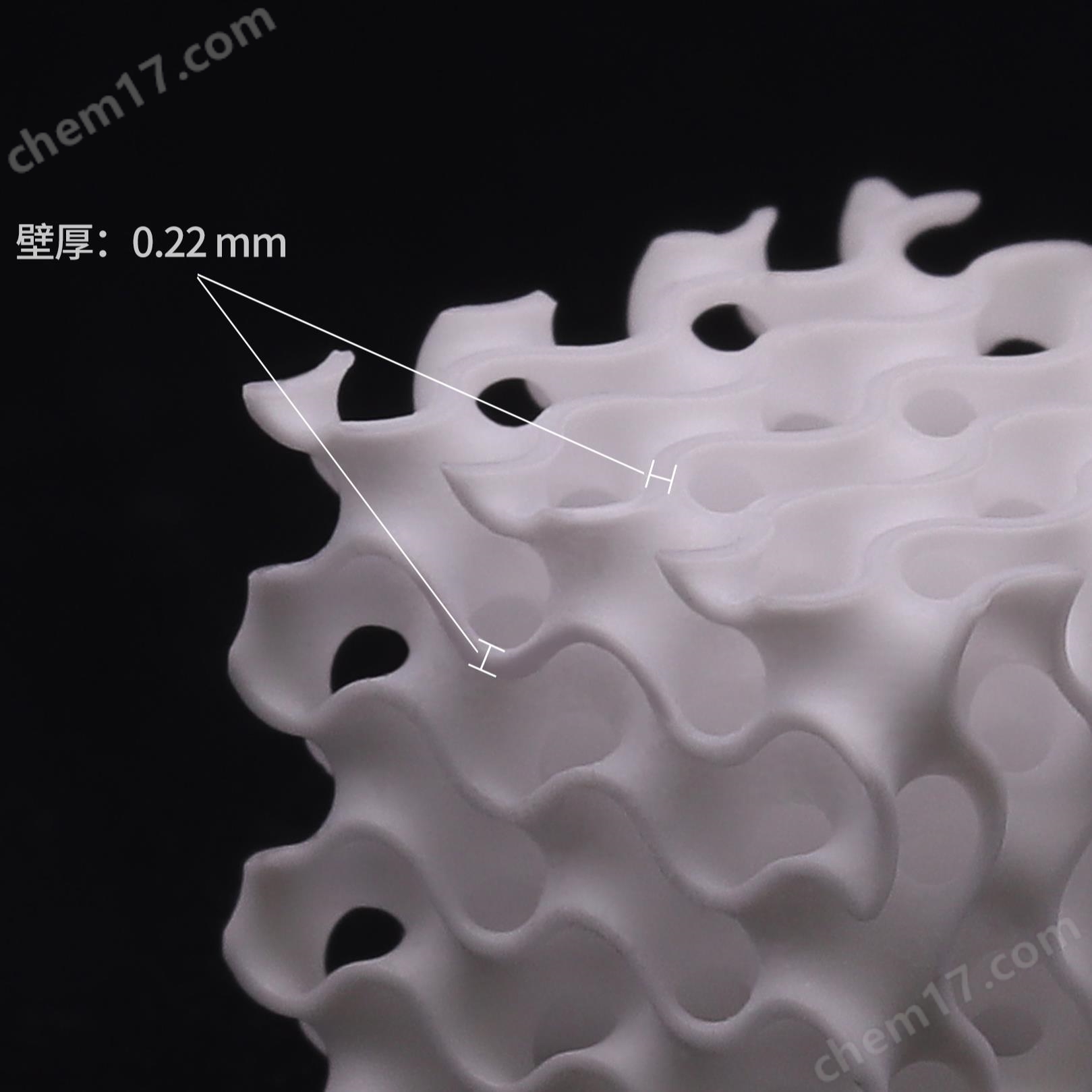

為推進結構件制造向功能系統集成進化,摩方精密突破了光固化陶瓷漿料3D打印的精度極限,實現0.017mm的極細桿徑,以及0.014mm最小孔徑。其“設計即生產”的工業裝備屬性將加速新材料從實驗室到產業化的轉化周期,為5G/6G通信、半導體等具有戰略意義的行業領域提供解決方案。

2. 生物醫療

高精密陶瓷在生物醫療領域的應用涵蓋人工關節、牙科植入體以及生物傳感器等。相比金屬材料,陶瓷植入體具有更優異的生物相容性和耐磨損性,能夠減少人體排異反應,提高使用壽命。例如,氧化鋯陶瓷因其優異的機械強度和穩定性,已被廣泛應用于髖關節置換手術中。2024年11月,摩方精密獲國家藥監局批準的增材制造牙齒貼面氧化鋯漿料三類醫療器械注冊證,使用這一材料,結合創新性的光固化微立體3D打印技術制造出的牙齒修復體(牙貼面),實現了對傳統制造的革命性的突破:整體厚度降低了3/4以上,邊緣精度大幅提升,同時保持了產品的強韌性。

3. 航空航天

航空航天領域對材料的要求極為苛刻,需具備高強度、耐高溫和抗氧化等特性。高精密陶瓷可用于制造發動機渦輪葉片、航天器隔熱板、激光陀螺儀等關鍵部件。其中,碳化硅陶瓷以其超高硬度和耐熱性能,在航空發動機和高精度光學系統中發揮著重要作用。

4. 光學精密儀器

在光學系統中,高精密陶瓷用于制造激光反射鏡、透鏡支架以及高精度測量儀器。硅化物陶瓷和碳化硅陶瓷由于具有低熱膨脹系數和優異的機械穩定性,使得其成為高精度光學平臺的理想材料。這些陶瓷材料可有效減少熱漂移,提高光學系統的測量精度。

5. 新能源

在新能源領域,高精密陶瓷廣泛應用于固態氧化物燃料電池(SOFC)、鋰電池隔膜以及氫能設備。陶瓷電解質材料因其高離子導電性和優異的耐化學腐蝕性,成為高性能燃料電池的關鍵組件。此外,陶瓷基復合材料也用于核能反應堆的包覆材料,提高核能設備的安全性和耐久性。

采購中心

采購中心

化工儀器網

化工儀器網