浸涂技術:理論與故障排除實用指南

浸涂是一種簡單而高效的技術,廣泛應用于多個行業的制造領域。在研發中,它已成為使用專用浸涂機制備薄膜的重要方法。通過優化工藝,浸涂可制備高度均勻的薄膜,且關鍵參數(如膜厚)易于控制。相較于其他工藝,浸涂的優勢在于設計簡單——成本低、維護方便,并能制備納米級粗糙度的超均勻薄膜。

盡管浸涂操作相對簡單,但為了實現對基材涂覆的控制,需充分了解影響結果的因素。制備高質量薄膜時,需優化提拉速度等參數,同時嚴格監控溫度、氣流和清潔度等環境條件(推薦使用手套箱控制氣氛)。與其他方法類似,浸涂也可能出現缺陷,但通過理解根本原因,可快速定位問題并采取對策。

浸涂工藝概述

浸涂通過浸涂機將基材從溶液中精確提拉,實現液體薄膜的沉積。該工藝至少包含四個獨立步驟(或階段),以及可選的第五步固化階段:

1. 浸漬

2. 停留

3. 提拉

4. 干燥

5. 固化(可選)

所有階段都很重要,但決定薄膜性能的關鍵是提拉和干燥階段。最終膜厚由這三個階段的相互作用決定:

• 夾帶力(使液體附著基材)

• 排液力(使液體回流至溶液槽)

• 薄膜干燥速率

根據提拉速度和溶液粘度的不同,薄膜形成可分為三種狀態:

• 粘性流動區

• 排液區

• 毛細管區

通過綜合排液區與毛細管區的作用機制,可推導出描述“膜厚-提拉速度”關系的方程,并確定溶液可涂覆的最小厚度。

薄膜形成過程

1. 浸漬:基材浸入溶液至大部分浸沒

2. 停留:短暫延遲后開始提拉

3. 提拉:基材表面形成薄液層

4. 干燥:溶劑蒸發后形成干膜

5. 固化(可選):通過化學或物理變化強化薄膜

提拉與薄膜形成機制

提拉階段可簡化為兩種力的平衡:

• 排液力:重力等使液體回流

• 夾帶力:粘滯力等使液體保留在基材上

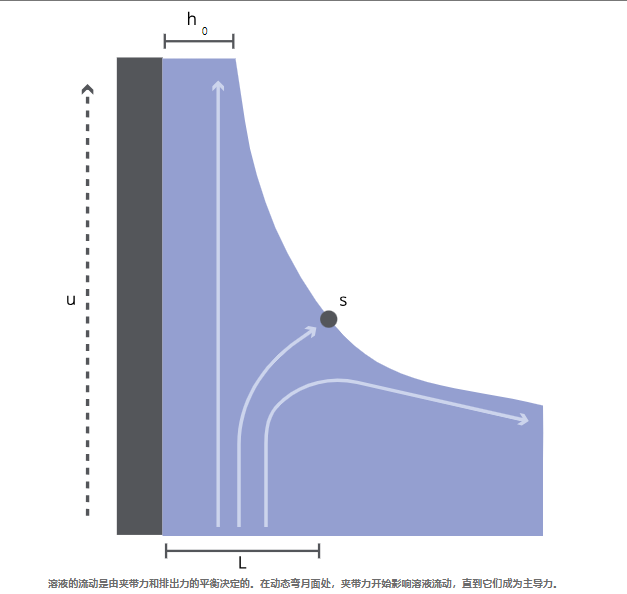

濕膜形成包含四個區域(如下圖所示):

1. 靜態彎月面:由靜水壓力與毛細管壓力平衡決定形狀

2. 動態彎月面:圍繞停滯點(夾帶力與排液力平衡點)

3. 恒定厚度區:濕膜達到穩定厚度(h?)

4. 潤濕區:濕膜起始區域

動態彎月面的流體行為決定濕膜厚度,其物理機制涉及邊界層(L)內的粘性力與外部毛細管壓力的平衡。

干燥動力學

浸涂干燥分三個階段:

1. 涂覆時的干燥前沿:邊緣因高蒸發速率形成溶質富集

2. 恒速期:溶劑均勻蒸發

3. 降速期:凝膠膜中溶劑擴散控制蒸發

毛細管力會使干燥薄膜吸入溶液,導致局部增厚。

故障排除指南

條紋缺陷

• 特征:垂直于提拉方向的周期性條帶

• 成因:低速提拉時“咖啡環效應”導致邊緣溶質堆積

• 解決方案:提高提拉速度(>1mm/s)或降低環境溫度

顆粒/針孔/凹坑

• 特征:表面可見雜質或光學性能下降

• 成因:基材污染、溶質結晶或蒸發冷卻效應

• 解決方案:

• 基材清潔(Hellmanex III+丙酮/IPA處理)

• 溶液過濾(推薦2μm濾膜)

• 預熱溶液至25℃

不均勻涂層

• 特征:顏色或厚度波動

• 成因:

1. 潤濕不足(接觸角過大)→改用低表面張力溶劑或等離子處理基材

2. 氣流湍動→使用層流潔凈環境

3. 提拉速度波動→校準浸涂機

4. 彎月面高度異常→保持溶液體積遠大于基材

開裂

• 特征:熱處理后出現微米級直線裂紋

• 成因:

• 污染物形成結構弱點

• 干燥收縮應力

• 基材與薄膜熱膨脹系數不匹配

• 解決方案:控制膜厚低于臨界值,或采用多層薄涂+逐層退火

流掛(帷幕效應)

• 特征:濕膜因干燥過慢產生流淌

• 成因:高提拉速度(>15mm/s)或低粘度溶液

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心