在先進核反應堆、太陽能儲熱系統等前沿領域,熔鹽憑借優異的耐高溫和傳熱性能成為核心材料。但與之接觸的金屬合金卻面臨一個隱蔽威脅:在高溫熔鹽中,合金會逐漸發生 “脫合金化”,形成納米級多孔結構,而這些結構會進一步 “粗化”(孔隙變大、韌帶變粗),最終導致材料強度驟降。近日,一項發表在《Acta Materialia》的研究通過相場模擬與原位 X 射線納米斷層掃描的結合,明確了這一過程的主導機制,為熔鹽設備的安全設計提供了關鍵理論支撐。

01正文內容

一、高溫熔鹽中的 “隱形老化”:合金為何變 “多孔”?

當金屬合金(如核反應堆常用的 Ni-20Cr 合金)長期處于 800℃左右的熔融鹽(如 KCl-MgCl?)中時,會發生 “脫合金化”:合金中的部分元素(如 Cr)優先溶解到熔鹽中,剩余的 Ni 則形成相互連通的納米多孔結構。這種結構看似穩定,實則在高溫下會持續 “粗化”—— 小孔隙逐漸消失,大孔隙不斷長大,就像海綿被 “撐大”,最終導致材料力學性能惡化。

此前,科學家們推測粗化可能由三種機制驅動:

表面擴散:原子沿固體表面移動,從高曲率區域(小孔隙)向低曲率區域(大孔隙)遷移;

固體體擴散:原子通過內部空位 “穿梭”,實現宏觀結構調整;

液體體擴散:溶解的金屬離子(如 Ni2?)在熔鹽中遷移,重新沉積形成更大孔隙。

但由于缺乏直接觀測手段,哪種機制起主導作用始終是個謎。

二、“雙劍合璧” 的研究方法:從實時成像到數字模擬

為破解這一難題,研究團隊采用了 “實驗觀測 + 計算機模擬” 的交叉手段:

原位 X 射線納米斷層掃描

利用同步輻射光源的高分辨率,對 800℃熔鹽中的 Ni-20Cr 合金進行 “實時 3D 掃描”,連續記錄 65 分鐘至 211 分鐘內多孔結構的演化。這種技術相當于給材料做 “動態 CT”,能捕捉到納米級孔隙的生長、合并過程。

相場模擬構建 “數字孿生”

在計算機中重現微觀:通過 “相場模型” 描述固 - 液界面的動態變化,分別模擬三種擴散機制下的粗化過程。模型中的 “序參量”(φ)就像一個 “開關”——φ=1 代表固體 Ni,φ=0 代表熔鹽,通過數學方程追蹤界面移動軌跡。

三、關鍵發現:表面擴散是 “主謀”,擴散系數浮出水面

通過對比實驗數據與模擬結果,研究團隊得出了明確結論:

表面擴散匹配度最高

實驗中觀察到的兩個核心特征 —— 合金線半徑減小(約 0.4μm)、外層結構致密化(表面孔隙閉合形成 “硬殼”),在表面擴散模擬中重現。而固體體擴散需要合金內部空位濃度達到平衡值的 10?倍(現實中難以實現),液體體擴散則因熔鹽中 Ni2?濃度過低被排除。

量化 “老化速度”:表面擴散系數

基于模擬與實驗的時間尺度匹配,研究計算出 Ni 在熔鹽界面的表面擴散系數為 8.9×10?2? m3/s,這一數值與 Ni 在真空環境中的表面擴散數據高度吻合,說明熔鹽的存在并未顯著改變 Ni 的表面遷移規律。

四、未解之謎:后期為何出現 “偏差”?

盡管表面擴散是主導機制,但實驗后期(>120 分鐘)的微觀結構與模擬仍存在差異:實驗中孔隙的 “徑向分布”(不同位置的孔隙密度)比模擬更平緩。研究團隊推測,這可能與殘留 Cr 的持續溶解有關 —— 未溶解的 Cr 會改變界面能,間接影響原子遷移路徑。此外,合金的結晶各向異性(不同方向的原子擴散速度不同)也可能導致模擬簡化與實際情況的偏差。

五、對工程應用的啟示:如何讓熔鹽設備更耐用?

這項研究不僅揭示了科學機理,更為工程實踐提供了方向:

材料設計:可通過添加微量元素(如 Al、Ti)降低 Ni 的表面擴散系數,延緩粗化;

檢測技術:需開發針對 “外層致密化” 的無損檢測方法,避免被表面的 “硬殼” 掩蓋內部結構損傷;

工藝優化:控制熔鹽純度(如減少雜質離子),降低 Cr 的溶解速率,從源頭減緩多孔結構形成。

結語

從納米級的孔隙演化到宏觀設備的安全運行,這項研究架起了微觀機制與工程應用的橋梁。隨著相場模擬與原位成像技術的進一步結合,未來我們有望精準預測不同合金在熔鹽中的 “壽命曲線”,讓高溫熔鹽技術在新能源、核能領域發揮更大潛力。02圖文內容

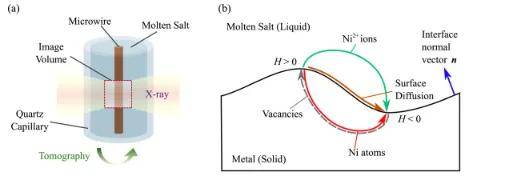

圖 1. 示意圖(a)為實驗裝置(未按比例繪制),(b)為所研究的粗化機制。在(b)中,含鎳物質通過不同機制的擴散通量(淺綠色表示液體體擴散,棕色表示表面擴散,紅色表示固體體擴散),箭頭指示物質從高曲率(H)區域流向低曲率區域,而空位的擴散通量(灰色虛線)方向相反。平均曲率 H 和界面法向量 n(藍色箭頭)的符號約定相對于固相進行標注。

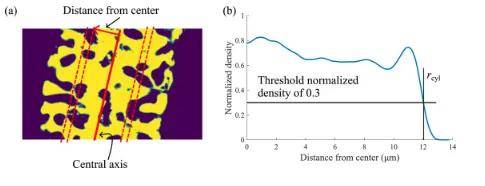

圖 2.(a)經平滑處理的初始狀態下金屬絲中心附近的垂直橫截面,其中實線紅線近似表示金屬絲的中心軸。虛線之間的區域用于計算距離金屬絲某一徑向距離處的歸一化密度。為便于可視化,該殼層區域的面積相較于徑向分布函數(RDF)計算中實際使用的步長有所放大。(b)初始狀態的徑向分布函數(RDF),豎線標示出柱體半徑(\(r_{cyl}\))在 RDF 上的位置。柱體半徑(\(r_{cyl}\))的值是通過在歸一化密度閾值為 0.3 處對 RDF 進行線性插值得到的。

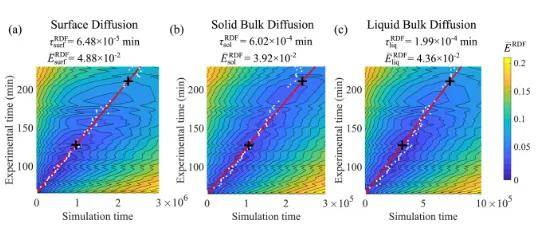

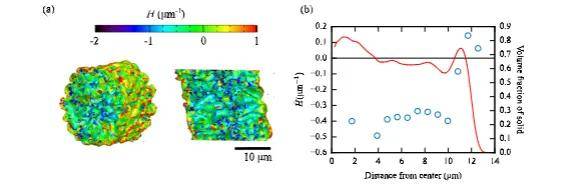

圖 3.我們匹配模擬和實驗時間尺度的方法,以液體整體擴散情況為例作為用于匹配的特征。圖 4. φ 的橫截面視圖(黃色表示 φ=1,紫色表示 φ=0)以及 φ=0.5 等值面的側視圖。橫截面視圖取自計算域的中心而非邊緣,以避免因域邊界施加的諾伊曼邊界條件而產生的偽影。圖 5. 實驗數據與模擬數據的徑向分布函數(RDF)之間的平均相對誤差\(F_{RDF}\),分別對應(a)表面擴散情況、(b)固體體擴散情況和(c)液體體擴散情況。藍色區域對應較小的誤差,即實驗與模擬微觀結構的匹配度較高;黃色區域對應較大的誤差。每個子圖中,產生最小累積差異的線以紅線顯示,其斜率為\(\tau_{RDF}\)。\(\tau_{RDF}\)的值及相應的\(F_{RDF}\)值標注在圖的上方。黑色加號代表圖 7 中相同顏色所繪徑向分布函數(RDF)的時間坐標。圖 6. 金屬絲微觀結構中的平均曲率分布,具體為表面擴散模擬在模擬時間\(t_{sim}=3700\)時的結果。(a)φ=0.5 等值面按平均曲率著色,左側為整個金屬絲結構,右側為顯示金屬絲內部的局部放大圖。(b)平均曲率 H 的徑向函數(藍色圓圈,左縱軸)和徑向分布函數(紅色曲線,右縱軸)。金屬絲的外邊緣包含更多具有正平均曲率的區域,在(a)中呈紅色;而金屬絲的中心包含更多具有顯著負平均曲率的特征,在(a)中呈深紫色。左側的結構因透視關系未按比例繪制。免責聲明

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心